Lean production

- Tempo lettura 7

Definizione di Lean production

Lean production è una strategia che mira a ridurre al minimo gli sprechi nei sistemi di produzione, massimizzando tempo la produttività. L'obiettivo della lean manufacturing (come è anche chiamata la lean production) è la produzione snella che consiste nel ridurre i costi e nel rendere l'azienda più efficiente rispetto alle esigenze del mercato.

Lean production è una strategia che mira a ridurre al minimo gli sprechi nei sistemi di produzione, massimizzando tempo la produttività. L'obiettivo della lean manufacturing (come è anche chiamata la lean production) è la produzione snella che consiste nel ridurre i costi e nel rendere l'azienda più efficiente rispetto alle esigenze del mercato.

Cosa significa lean production o cos’è la lean manufactutirng

Tradotta in italiano come produzione snella, la lean production comprende l’insieme di tecniche e strategie che puntano all’eliminazione degli sprechi all’interno di un sistema per raggiungere la massima efficienza produttiva. Conosciuta anche con il nome di lean manufacturing, è una filosofia organizzativa che identifica come spreco tutto ciò che non ha a che fare con la creazione di valore per il cliente.

Questo modo di intendere la produzione viene comunemente associato al sistema produttivo dell’azienda Toyota – Toyota Production System (TPS) – che ha contrapposto il proprio modello a quello della produzione di massa.

Il sistema di produzione Toyota è nato negli anni ’50 dalle idee dei fondatori e dirigenti dell’azienda Sakichi Toyoda, Kiichiro Toyoda e Taiichi Ohno e dagli anni ’80 è divenuto sempre più popolare anche nel mondo occidentale fino a imporsi come modello dominante, sostituendosi progressivamente al sistema di produzione di massa basato sulla catena di montaggio di Henry Ford. Il TPS ha come obiettivo quello di raggiungere i risultati nel modo più semplice possibile, riducendo al minimo gli sprechi. La produzione non si basa più sull’offerta come nell’impresa fordista, ma sulla domanda di mercato e sul miglioramento continuo dei processi produttivi.

Il temine diventa popolare con un articolo del 1988 di John Krafcik dal titolo “Triumph of the lean production system“1 ed è stato ripreso e approfondito dagli studiosi James P. Womack, Daniel T. Jones e Daniel Roos nel libro “The Machine That Changed the World“2. In questi viene messo in evidenza il metodo utilizzato da Toyota, descritto come una disruptive innovation che ha rivoluzionato il futuro dell’automobile.

I principi nati in Toyota hanno profondamente influenzato e rivoluzionato il concetto di produzione in tutto il mondo e non soltanto delle aziende automobilistiche. Tali principi, infatti, hanno varcato i confini del settore manifatturiero e interessano oggi svariati altri settori tra cui quello dei servizi, quello agricolo, sanitario, ecc. e persino le istituzioni pubbliche34.

I cinque principi della lean production e il concetto di “lean thinking”

Tra i testi più autorevoli sulla lean production è possibile far riferimento a “Lean Thinking: Banish Waste and Create Wealth in Your Corporation” di James P. Womack, Daniel T. Jones e Daniel Roos 5 in cui vengono esposti cinque principi della produzione snella, oggi identificati come i principi fondamentali.

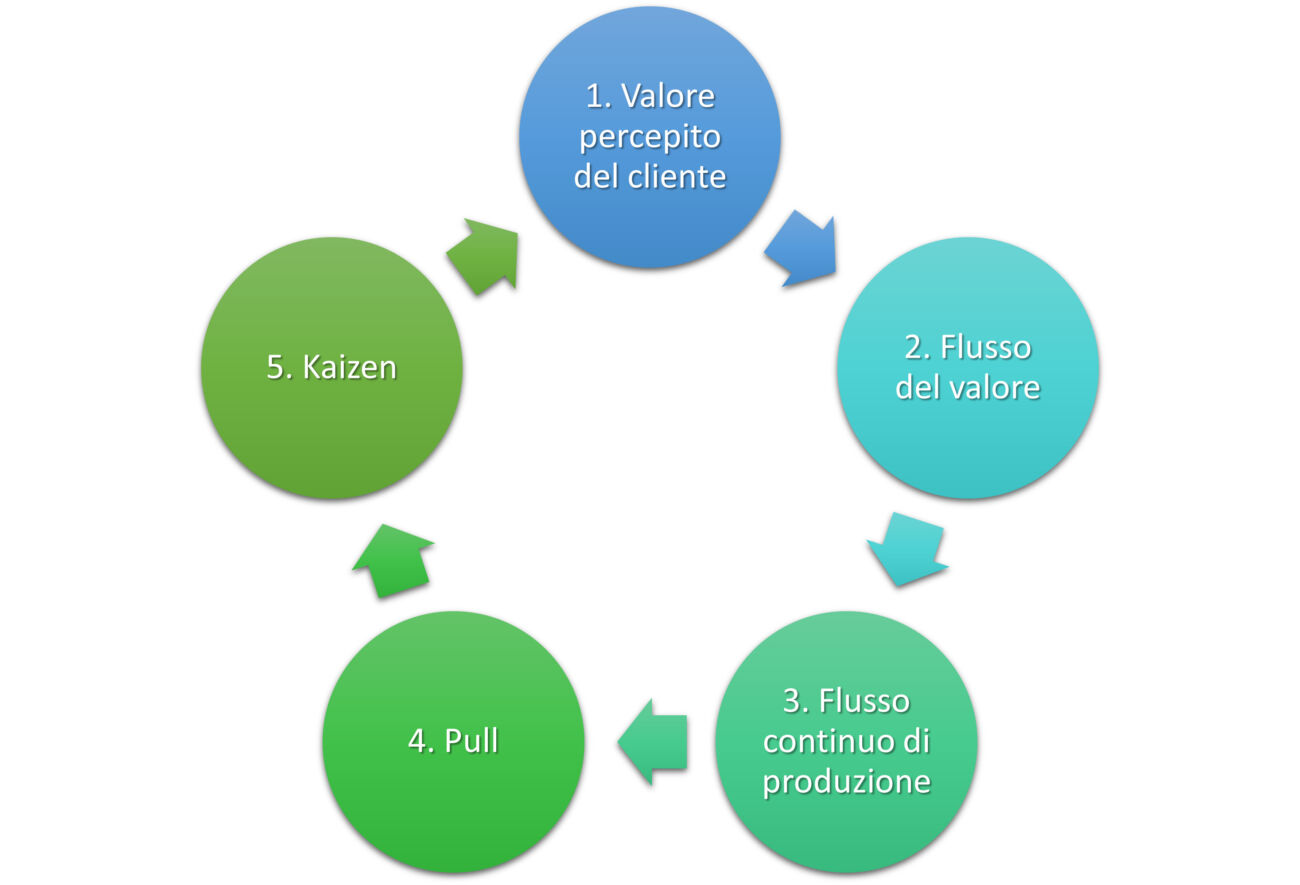

Cinque principi della lean production. Fonte: immagine realizzata da Inside Marketing

- Identificare il valore dal punto di vista del cliente.

Il valore determina il prezzo che un cliente è disposto a pagare per un bene, pertanto l’azienda deve analizzare e comprendere le esigenze e i desideri del cliente, siano essi manifesti o latenti. L’analisi della clientela permette all’azienda di indirizzare le risorse giuste alla realizzazione di ciò che i consumatori davvero desiderano, evitando gli sprechi di risorse. - Mappare il flusso del valore.

Una volta compreso ciò che vuole il cliente, bisogna porre la lente d’ingrandimento all’interno dell’azienda, sul processo di produzione. Bisogna innanzitutto analizzare il flusso di materiali e informazioni in modo da determinare quali sono le attività che aggiungono valore e quali no. Questa mappatura deve riguardare l’intero ciclo di vita del prodotto , dalle materie prime allo smaltimento. Ogni fase del ciclo va esaminata e tutto ciò che risulta superfluo va eliminato dal processo. - Creare un flusso continuo di produzione.

Creare un flusso efficiente richiede che i prodotti passino dalla produzione alla spedizione in un processo fluido e privo di interruzioni. Ciò può essere ottenuto organizzando strategicamente l’area di lavoro (creare layout funzionali), monitorando tutte le attività coinvolte nelle attività di produzione e logistica e ottimizzando il lead time (ossia il tempo necessario a un’azienda per soddisfare la richiesta del cliente). Il fine è sempre quello di ridurre al minimo gli sprechi di risorse e di tempo, ottimizzando le attività per garantire la fluidità dei processi. - Adottare una logica “pull“.

Oltre a stabilire un flusso fluido e ininterrotto di produzione, occorre essere sincronizzati con le esigenze del mercato. Un sistema di produzione snello deve quindi essere capace di seguire la variabilità del contesto economico. Utilizzare un sistema pull invece di un sistema push (tipico della produzione di massa) significa iniziare a produrre solo quando c’è richiesta; è questo il concetto di just in time .

I sistemi push utilizzano la logica del blog /mrp-pianificazione-dei-fabbisogni-di-materiali”>manufacturing resource planning (MRP): le esigenze di inventario vengono quindi determinate in anticipo rispetto alle previsioni sulla domanda di mercato; nella logica pull e del just in time, invece, è il mercato a “tirare” la produzione. In questo senso, l’azienda deve produrre soltanto nelle quantità necessarie e nel momento giusto, evitando così le giacenze di magazzino e gli sprechi non necessari di risorse. - Perseguire la perfezione e ottimizzare continuamente i processi.

È possibile sintetizzare questo punto con il termine giapponese “kaizen“, traducibile in italiano come “cambiare in meglio, miglioramento continuo”. Oggi il kaizen rappresenta una pratica economica che si riferisce alla ricerca continua della maggiore efficienza dei fattori produttivi e al contenimento dei costi di produzione. Il kaizen può essere considerato una filosofia di business che racchiude una vasta gamma di idee e comprende tutte le parti aziendali, lavoratori compresi. Si tratta di un approccio che punta a rendere l’ambiente di lavoro più efficace ed efficiente creando un’atmosfera positiva, uno spirito di squadra e coinvolgendo attivamente i dipendenti. Secondo questa idea, ogni persona apporta piccoli cambiamenti il cui effetto complessivo va a incidere positivamente sull’intera organizzazione.

Il concetto di lean thinking, che può essere tradotto in italiano come “pensare in maniera snella”, racchiude perfettamente il principio di base della lean production, ossia snellire i processi e ridurre al minimo gli sprechi di risorse umane, materiali, economiche. In questo modo tutti gli sforzi aziendali vengono canalizzati verso la produzione di valore, con il fine di raggiungere maggiori risultati in termini di utili reali e soddisfazione del cliente. Adottare il lean thinking permette di sviluppare una mentalità e una cultura aziendale orientate al benessere e alla produttività del sistema.

Tecniche lean: come applicare i principi lean in azienda

Per attuare il miglioramento continuo del sistema insito nel lean thinking è necessario ricorrere a metodologie e tecniche da applicare. Alcune sono piuttosto note – come per esempio il già citato metodo just in time, che racchiude in sé il passaggio dalla logica di produzione push alla logica pull – ma vi sono molte tecniche di lean thinking che oggi vengono utilizzate nelle aziende manifatturiere, nella gestione degli ordini e nella logistica, nelle organizzazioni e nelle istituzioni, per menzionare alcuni esempi. Tali tecniche hanno sempre il fine di rendere i processi fluidi e semplificati, generando come output la riduzione dei costi ed evitando la dispersione di valore ed energie.

Ve ne sono alcune in particolare che rappresentano al meglio il modo in cui vengono messi in pratica i concetti di lean thinking.

Il metodo 5s

Il metodo 5S6 è una tecnica utilizzata nella lean production che consiste nell’applicazione di procedure sistematiche e ripetitive finalizzate al raggiungimento dell’eccellenza operativa sul posto di lavoro. Il nome deriva dall’occidentalizzazione dei termini giapponesi che sintetizzano i cinque passi fondamentali da compiere per migliorare l’ambiente di lavoro in termini di pulizia, ordine e organizzazione.

- Seiri (separare): questo processo prevede l’organizzazione del posto di lavoro e l’eliminazione dei materiali non necessari (il termine giapponese che indica lo spreco è “muda”). Fa riferimento più nello specifico alla pratica dello smistamento nell’area di lavoro che mira a mantenere solo gli elementi essenziali;

- Seiton (riordinare): secondo questo principio tutto deve essere organizzato e avere un suo posto preciso affinché chiunque debba utilizzare gli strumenti sappia dove trovarli e rimetterli al proprio posto;

- Seiso (pulire): secondo questo punto l’ambiente va tenuto in ordine e pulito, in questo modo ogni inefficienza salta all’occhio e non viene “nascosta” dal disordine;

- Seiketsu (standardizzare): in base a questo aspetto devono essere definite metodologie rigorose e ripetitive, per far sì che ognuno sappia sempre cosa e come fare;

- Shitsuke (sostenere): questo processo punta a fare in modo che i quattro principi precedenti vengano portati avanti giorno dopo giorno, anno dopo anno, per mantenere un’organizzazione ordinata ed efficiente.

La tecnica OEE (overall equipment effectiveness)

La tecnica OEE serve a valutare l’efficacia totale di un impianto. Per farlo viene misurata la perdita di produttività tracciando tre tipi di categorie di perdita: tempi morti, cicli lenti e scarti. Inoltre, questa si esprime in punti percentuali, dove 100% sta a indicare che l’impianto sta producendo solo pezzi buoni, alla migliore velocità e senza tempi di arresto.

La tecnica del Poka-Yoke

Traducibile in italiano come tecnica “a prova di errore“, viene utilizzata nel disegno industriale per indicare una procedura che previene l’insorgere di problemi o difetti durante il processo produttivo.

I sistemi che sfruttano la tecnica poka-yoke forzano l’utilizzatore verso una corretta esecuzione delle procedure e delle operazioni. Un esempio di applicazione della tecnica poka-yoke molto comune riguarda il mondo automobilistico e consiste nell’impedire di rimuovere la chiave di accensione di una macchina se prima non si è posizionato il cambio in posizione di folle. Nei processi di produzione questa tecnica viene sfruttata, per esempio, per non permettere ai componenti di passare a uno stadio successivo di lavorazione se prima tutte le parti necessarie non sono state assemblate correttamente.

- Krafcik J.F. (1988), Triumph of the lean production system, in «Sloan management review», 30(1), pp. 41-52.

- Womack, J.P., Jones, D.T. and Roos, D. (1991), The Machine That Changed the World: The Story of Lean Production, Harper Collins

- Marodin G.A., Saurin T.A. (2013), Implementing lean production systems: research areas and opportunities for future studies, in «International Journal of Production Research», 51(22)

- Burgess N., Radnor Z. (2013), Evaluating Lean in healthcare, in «International journal of health care quality assurance»

- Womack J.P., Jones D.T., Roos D. (1997), Lean thinking – banish waste and create wealth in your corporation, in «Journal of the Operational Research Society», 48(11)

- Michalska J., Szewieczek D. (2007), The 5S methodology as a tool for improving the organization, in «Journal of achievements in materials and manufacturing engineering», 24(2), pp. 211-214.